�e���w���c�g��p�����h�������j�^�����O�Z�p

�P�D����

�@�����ԃ{�f�B���n�߂Ƃ����l�X�ȍH�Ɛ��i�ɂ����ẮA��i�f�n�j�̖h���E�h�K�E�h���E�F�ʌ��ʂ̖ړI����A�\�ʓh�����{����Ă���B�h���̌��������i�s�ψꐫ�j��i���s�ǁi�����s�\���A�C�A�E�ٕ������A�������j�͂����̌��ʂ�ቺ�����邱�Ƃ���A�h������͓h�����i�̕i���Ǘ��̂��߂ɏd�v�ł���B����܂ł́A�h�����̎�ނɂ���Ė����v�i�d���U�����A�Q�d�����A�����g���j���I������Ă������A��������ڐG���ł��邽�߁A�����̖����v�ł͊��������h���i�h���C���j�����v���ł��Ȃ������B���̌��ʁA�h��������ɖ������`�F�b�N����p�b�V�u�Ȗ����Ǘ����s���Ă����B�����A��ڐG�����[�g�ɁA������ԁi�h���C���A�E�F�b�g���j���킸�������肪�����ł���A�h���H���ɂ�����C���v���Z�X�E���j�^�����O���\�ɂȂ�A�A�N�e�B�u�Ȗ�������^�h���Z�p�ɍv������ƍl������B���̌��ʁA�h���i���̌���ƂƂ��ɐ��i�̕����܂肪���P����A�h�����C���H���ɂ����鐶�Y�������啝�Ɍ��シ�邱�Ƃ����҂ł���B�܂��A�h���ޗ��̏Ȏ�������h�����̃V���i�[�g�p�ʂ��팸�ł����ɂ��D�����B

�@��ڐG�����[�g�v���̂��߂̎�i�Ƃ��čŏ��Ɏv�������ׂ�̂����w�I��@�ł��邪�A�h���͉��̈�ł͕s�����ł��邽�߁A���̓K�p�͍���ł���B�����ŁA��X�́A�e���w���c�d���g�p���X�iTHz�p���X�j�ɒ��ڂ����BTHz�̈�i���g��=0.1〜10THz�A�g��=30〜3000µm�j�́A���傤�nj��g�Ɠd�g�̋��E�Ɉʒu���A����܂Ō����ƌ��o��̐�������A�قƂ�nj������s���Ă��Ȃ����J��ȓd���g�̈�ł������B�������A�ŋ߂̈���ȋߐԊO���Z�p���X���[�U�[�̏o����THz�����E���o�f�o�C�X�Z�p�̔��B�ɂ��ATHz�̈�̒��Z�p���X�̔����y�ь��o���e�ՂɂȂ�A���̗̈�̌����J���iTHz�e�N�m���W�[�j���������Ă���BTHz�e�N�m���W�[�́A���Ɗ�Z�p10��헪�̂P�ɋ�������Ƌ��ɁA10�N��̎s��K�͂�2���~�ɒB����Ɨ\������Ă���BTHz�p���X�́A���g�Ɠd�g�̋��E�Ɉʒu����Ƃ������Ƃ���A���̗��҂̐�����L���郆�j�[�N�ȓd���g�ł���B��̓I�ɂ́A�@���R��ԓ`���A�A����������ɑ���ǍD�ȕ������ߐ��A�B��G�l���M�[�E��N�P�A�C�R�q�[�����g�i���[�U�[���̂悤�ɋ�ԓI�y�ю��ԓI�Ɋ����₷���j�r�[���A�D���Z�p���X�A�E�L�ш�X�y�N�g���A�F�C���[�W���O����╪�����肪�\�A�Ƃ�����������L���Ă���A��j���E�Z�L�����e�B�Ȃǂ̕���ɂ�����V�����Z���V���O��i�Ƃ��Ē��ڂ���Ă���1, 2)�B�����ł́ATHz�p���X��p�����h�����j�^�����O�Z�p�iTHz�h���v�j�Ɋւ��錤������3-8)���Љ��B

�Q�D���茴��

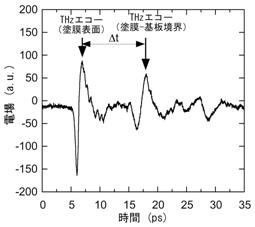

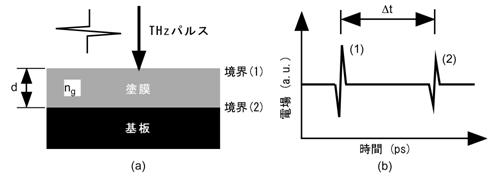

�@THz�h���v�̑��茴����}1(a)�Ɏ����BTHz�p���X�����Ɏ{���ꂽ�P�w�h���ɓ��˂�����ƁA���ܗ��̕s�A���_�ł���h���\�ʁi��C—�h�����E�@�j�y�ѓh�����ʁi�h��—����E�A�j��THz�G�R�[�p���X�����ꂼ�ꔽ�˂����B������THz�G�R�[�p���X�̎��Ԕg�`���ϑ�����ƁA�}1(b)�Ɏ����悤�Ɋe���E�����THz�G�R�[�p���X�����ԓI�ɕ�������Ė߂��Ă���B���̎��Ԓx��Dt�́A�h���̌Q���ܗ��i�p���X���̓`�����x���^�ɔ�גx���Ȃ銄���j��ng�A������d�A�^�̌�����c�Ƃ���ƁA�ȉ��̂悤�Ȏ��ŗ^������B

Dt = (2ngd)/c (1)

���������āAng�����m�ł���Ȃ�A���肵��Dt����A����d�����肷�邱�Ƃ��\�ɂȂ�B���̂悤��THz�h���v�̌����͒����g�G�R�[�ɗގ����Ă��邪�A���̗��_�́A��ڐG�����[�g���肪�\�ł���ȊO�ɁA�e��̓h�����ށA���w���A�E�F�b�g���A���������v���ɂ��g���\�ł���_�ł���B

�}�P�@(a)���茴����(b)THz�G�R�[�p���X�̎��Ԕg�`

�R�D�����v��

�R�C�P�@�_�v���^THz�h���v3, 5, 6, 8)

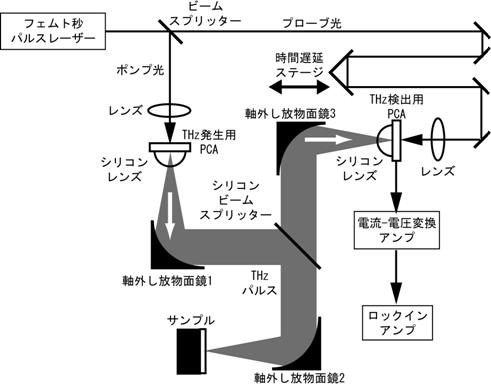

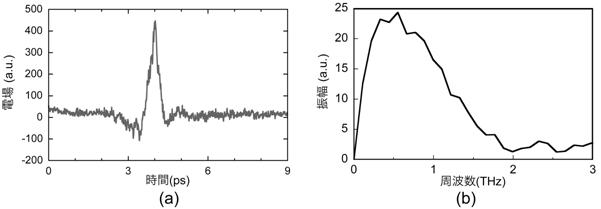

�@�}�Q�ɓ_�v���^THz�����v�̎������u�}�������BTHz�p���X�̔����y�ь��o�ɂ́A�t�F���g�b�p���X���[�U�[�i���[�h�����`�^���E�T�t�@�C�A���[�U�[�j�ƌ��`���A���e�i�iPCA�j��p����B���[�U�[���̓r�[���X�v���b�^�[��p���āATHz�����p�|���v����THz���o�p�v���[�u���ɕ��������B�|���v����THz�����pPCA�ɓ��˂��邱�Ƃɂ��THz�p���X�����R��Ԃɕ��˂����B�V���R�������Y�Ǝ��O�������ʋ��P�ŃR�����[�g�i���s�����r�[���ɂ��邱�Ɓj���ꂽTHz�p���X�́A�V���R���E�r�[���X�v���b�^�[�ňꕔ���˂��ꂽ��A���O�������ʋ��Q��p���ēh���T���v���ɓ_�W�������B�T���v�������THz�G�R�[�p���X�́A���O�������ʋ��Q�ōēx�R�����[�g����V���R���E�r�[���X�v���b�^�[�߂�����A���O�������ʋ��R�ɂ����THz���o�pPCA�i�܂��͓d�C���w�����j�ɓ��˂����B�����ŁA�s�R�b�I�[�_�[��THz�p���X�̎��Ԕg�`�ڃ��A���^�C�����肷�邱�Ƃ́A���o�G���N�g���j�N�X�̑ш�s���ɂ��s�\�ł��邽�߁A��ʂɃ|���v�E�v���[�u�@��p������B���̕��@�ł́ATHz�p���X�ƃv���[�u���̌��H���߂��邱�Ƃɂ�藼�҂������^�C�~���O��THz���o�pPCA�ɓ��˂���ƁA�v���[�u���ɂ����THz�p���X�d��̈ꕔ�����ԓI�ɐ�o����A����ɔ�Ⴕ���d���M����PCA����o�͂����B�v���[�u���̃p���X���i100fs���x�j��THz�p���X�i1ps���x�j�ɔ�ׂď\���ɒZ���̂ŁA�v���[�u���̎��Ԓx�����@�B���X�e�[�W�ɂ��A���I�ɕω������Ȃ��炻�̓d���M�������b�N�C���A���v�ŃT���v�����O���肷�邱�Ƃɂ��ATHz�p���X�S�̂̓d�ꎞ�Ԕg�`���Č��ł���B�{���u�̊�{�����́A�p���X��0.4ps�A�X�y�N�g���ш�0.1〜2THz�A����SN��100�i���莞��1�b�j�ł������B

�}�Q�@�_�v���^THz�h���v

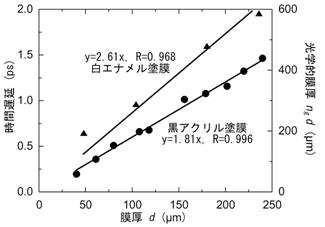

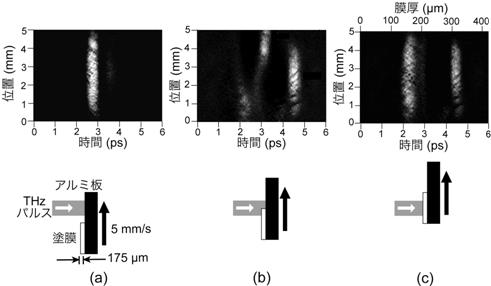

�@�}�R�́A�{���u�Ŏ��ۂɑ��肳�ꂽ�P�w�h���i�A���~�t���[�N���胁�^���b�N�h���j��THz�G�R�[�p���X�M�������Ă���A�Q��THz�G�R�[�p���X�����ԓI�ɕ�������Ă���l�q���m�F�ł���B���ɁA���A�N�����h���Ɣ��G�i�����h����p���ėl�X�Ȍ����̓h���T���v�����쐬���ATHz�h���v�Ŗ����v�����s�������ʂ��}4�ł���B�����͎s�̂̐ڐG�������v�i�Q�d�����A���x=�}�R���j�ő��肵�������id�j�ŁA�c���͎��Ԓx���ʂƓh���̌��w�I�����ingd�j�������Ă���B���h���T���v���ɂ����ėǍD�Ȑ��`�W�������Ă���A�����l�Ƌߎ������̂�����疌�����x��4µm�ł���B�܂��A�ߎ������̌X���͌Q���ܗ��ing�j�ɑΉ����Ă���A���A�N�����h����1.812�A���G�i�����h����2.612�ƂȂ�A�قȂ�h���ɂ����Ĕ�r�I�傫�ȑ��Ⴊ���邱�Ƃ����������B����A��������\�idmin�j�́A�ȉ��̎��ŗ^������B

dmin = (cDT)/(2ng)

���Ȃ킿�A��������\��THz�p���X�̎��ԕ��iDT�j�ƃT���v���Q���ܗ��ing�j�ɂ���Đ�������A�}4�̍��A�N�����h���ł�40µm�ł������B��������\��蔖���h�����v�������ꍇ�ɂ́A�Q��THz�G�R�[�p���X�����ԓI�ɏd�Ȃ邱�ƂɂȂ�A�Q��THz�G�R�[�p���X�̒x�����Ԃ��疌�������߂�Ƃ����ȕւȎ�@�ł͐��m�ɖ���������ł��Ȃ��Ȃ�B�����ŁA�d��A���́i��A���͂̓Ɨ��ϐ��������ɂȂ������ϗʉ�͎�@�j�ɂ��d���g�`������́i���������̏d�Ȃ����M���g�`����e���������o����M����͎�@�j���s�����Ƃ���A��������\��20µm�܂ʼn��P���ꂽ�B����ɁA10fs�ȉ��̋ɒ��Z�p���X���[�U�[��p����THz�p���X���������邱�Ƃɂ��A10µm�ȉ��̖�������\�������\�ƍl������B

|

|

|

|

�}�R�@�P�w�h���i���^���b�N�h���j��THz�G�R�[�p���X�g�` |

�}�S�@THz�h���v��p�����������茋�� |

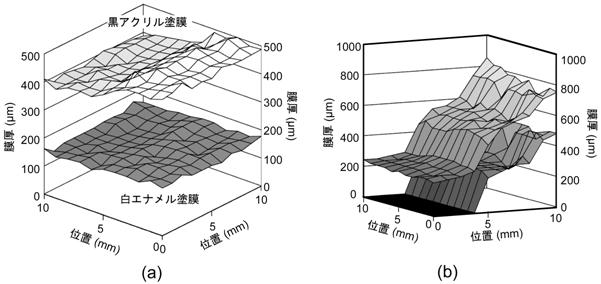

�@���ɁA�}2�̎������u�ɂ����ăT���v���ʒu���Q�����I�i10mm*10mm�̈�, 1mm�Ԋu�j�ɑ������邱�Ƃɂ��A���������̌v�����s�����B���w�h���T���v���i��P�w�F���A�N�����h���A��Q�w�F���G�i�����h���A��F�|���G�`�����j�𑪒肵�����ʂ�}5(a)�Ɏ����B�]���̐ڐG�������v�ł͑��荢��ł������e�h���̏ڍׂȖ����������z�������ł��Ă���A���ꂼ��̖���������239�}33µm�i���ϒl�}�W�����j��158�}11µm�ƂȂ����B����A�h���̔����́A�h���̖h���E�h�K���ʂ�ቺ������ޗ��̋@�B�I�����������d��ȕi�����ׂł��邪�A�]���@�ł͂��̌��o������ł������B����ATHz�h���v��p�����ꍇ�A�������ŐV����THz�G�R�[�p���X���������邽�߁A����𗘗p���邱�Ƃɂ�蔍�����̌��o���\�ɂȂ�B�}5(b)�́A�ꕔ���������P�w�h���i�h���F���G�i�����h���A��F�A���~�j�̑��茋�ʂ������Ă���B���핔�ł͓h���\�ʁi��C—�h�����E�j�y�ѓh�����ʁi�h��—����E�j����̃G�R�[���ϑ������̂ɑ��A�������ł͓h���\�ʁi��C—�h�����E�j�A�h�����ʁi�h��—��C���E�j�y�ъ�\�ʁi��C—����E�j�̂R�̃G�R�[���ϑ�����邽�߁A������Ԃ�}5(b)�̂悤�ɉ������邱�Ƃ��o����B

�}�T�@���������v���B(a)2�w�h����(b)���������P�w�h��

�R�C�Q�@�����ԂQ����THz�h���v4, 7, 8)

�@��q�̓_�v���^THz�h���v��p���邱�Ƃɂ��ATHz�p���X��p���������v���̗L�p�����m�F���邱�Ƃ��ł����B����A�_�v���^THz�h���v�ł͋@�B�����Ԓx�������𗘗p�����|���v�E�v���[�u�@�Ɋ�Â��ĊԐړI�Ɏ��Ԕg�`���擾���Ȃ���Ȃ�Ȃ����߁ATHz�G�R�[�p���X���Ԕg�`�i�s�R�b�I�[�_�[�j��1�擾����̂ɐ��b〜�����O��̑��莞�Ԃ��K�v�ƂȂ�B2�����f�w�C���[�W���擾���邽�߂ɂ́A����Ƀr�[���Ǝˈʒu��1�����I�ɑ������Ȃ���Ȃ�Ȃ��B���̌��ʁA�摜�擾�Ɏ��ԁi����〜�����ԁj��������A�{��@�̉��p�������������Ă����B���̂悤�ȋ@�B�I�ȑ��������A���A���^�C����2�����f�w�����擾�ł���Γ��̃T���v���ɂ��K�p�ł��ATHz�h���v�̉��p���͔���I�ɍ��܂�͂��ł���B

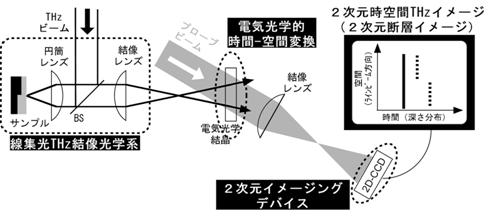

�@�����ŁATHz�g�̌��Ƃ��Ă̕��ɒ��ڂ��A�d�C���w�I����—��ԕϊ��i�d�C���w��������THz�d�ꎞ�Ԕg�`�����[�U�[���̋�ԋ��x���z�ɕϊ����邱�Ɓj�Ɛ��W��THz�������w�n�i�T���v���ɐ��W�����ꂽTHz���C���r�[����THz���o�p�d�C���w�����Ɍ������邽�߂�THz���w�n�j�𗘗p����A�@�B�I�����@�\��K�v�Ƃ��邱�ƂȂ��A2�����f�w���z�̎擾���\�ɂȂ�B�{��@�̌����}��}6�Ɏ����B�T���v�����甽�˂��ꂽTHz�G�R�[�r�[���ƃv���[�u�r�[����d�C���w�����i����d�E�Ɉˑ����ċ��ܗ����ω����錋���j�ɔ����˂��g�ʓ��m��ʂƂ��ďd�˂�ƁA�d�C���w�I����—��ԕϊ��ɂ��ATHz�G�R�[�p���X�̎��ԏ�v���[�u�r�[���̋�ԋ��x���z�ɕϊ������i�}6�ł͕Ό��q�y�A���ȗ��j�B�����łQ�����C���[�W���O���o��iCCD�J�����j��p�����ꍇ�A���Ԕg�`���͐������W�����ɓW�J�����̂ŁA�c��̐������W���T���v���̂P�����C���[�W���O�ɗ��p�ł���B�����ŁA�T���v���ɑ��ĉ~�������Y��p�������W��THz�������w�n�����邱�Ƃɂ��A�����ԂłQ���������THz�C���[�W���擾����B���̂悤�ɂ��ē���ꂽ�C���[�W�̎��Ԏ��͐[�����ɑΉ����Ă��邱�Ƃ���ATHz�W�����C���r�[���ɉ������T���v���̂Q�����f�w�C���[�W�ړI�Ɏ擾�ł���B�{��@�ł́A�@�B�I�����@�\����ؕs�v�ŁA�����I�Ƀ��[�U�[�̒P��V���b�g�p���X�ł̌v�����\�ł���B�}7�ɖ{���u�̊�{�����������B

�}�U�@������2����THz�h���v

�}�V�@������2����THz�h���v�̊�{�����B(a)���ԓ�����(b)�X�y�N�g������

�@�{��@�̗L�p�����m�F���邽�߁A�x���g�E�R���x���[��̓h�����i��z�肵�A���̃T���v���ւ̓K�p����]�������B�T���v���̓A���~��̔����̗̈�ɔ��A���L�h�h���i����175µm�j���{�������̂�p�����B���̓h���T���v�����ATHz�r�[���̏W�����C�������ɉ����ĘA���I�Ɉړ������Ȃ���i�ړ����x5mm/s�j�A2�����f�wTHz���[�r�[�i�C���[�W�̈�F6ps�~5mm�A���b10�t���[���j���擾�����B�}8��3��THz�r�[���Ǝˈʒu�ɂ�����X�i�b�v�V���b�g�������Ă���A���������[�����z�A��������THz���C���r�[���ɉ�����1������ԕ��z�ɑΉ����Ă���B�C���[�W�̃O���[�X�P�[����THz�G�R�[�p���X�d��̐����d�ꋭ�x�������Ă���B��h�������ł́A�A���~�\�ʂ����THz�G�R�[�M����2.8ps�̈ʒu�Ɍ���Ă���A�A���~�\�ʂ�����œ����\����L���Ȃ�����1�{�̐������C����ƂȂ��Ă���B�m�}8(a)�n�B���ɓh�������ł́A�h���\�ʋy�ѓh��-�A���~���E�����THz�G�R�[�M�������ԓI�ɕ����i2.3ps�y��4.5ps�j����Ă���̂��m�F�ł���m�}8(c)�n�B�܂��A���A���L�h�h���̌Q���ܗ��i2.14�j�Ǝ��Ԓx������Z�o���������X�P�[���͓��}�㕔�̐������Ɏ�����Ă���B�Ⴆ�A����̈�1〜4mm�ɂ����閌���������z��162�}21µm�ł������B��h�������Ɠh�������̋��E�ł́A1��THz�G�R�[�M����2��THz�G�R�[�M�������݂��Ă���l�q���m�F�ł���m�}8(b)�n�B���̂悤�ɁATHz�r�[���Ǝˈʒu�̈ړ��ɂ��Q�����f�w�C���[�W���A���I�ɕω����Ă���A�{��@�����̃T���v����2�����f�w���z�̎����ԃ��j�^�����O�ɗL���ł��邱�Ƃ�������B

�}�W�@�ړ��h���̌v��

�S�D������ԃ��j�^�����O3-8)

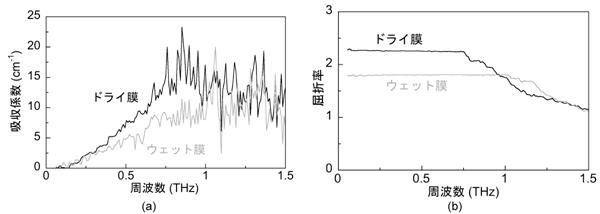

�@�h���̓h���H���ɂ�����C���v���Z�X�v�����l�����ꍇ�A��������Ƌ��ɖ]�܂��̂��A������Ԃ̃��j�^�����O�ł���B�h�����E�F�b�g��Ԃ���h���C��Ԃւƕω����邱�Ƃɂ���āA���Ȃ킿������Ԃɂ���ēh����THz���������i���ܗ��A�z���j���ω�����A���̓����𗘗p���Ċ�����Ԃ̃��j�^�����O���\�ł���ƍl������B�����ŁA�h����THz����������THz���ԗ̈敪���@�iTHz-TDS�j�ŕ]�������BTHz-TDS�ł́ATHz�p���X�̓d�ꎞ�Ԕg�`���|���v�E�v���[�u�@�ɂ���đ��肵�A������t�[���G�ϊ����邱�Ƃɂ��U���y�шʑ��̎��g���X�y�N�g���i�t�[���G�E�X�y�N�g���j��B���������āA�T���v�����L��ꍇ�Ɩ����ꍇ�̃t�[���G�E�X�y�N�g���̔�r����A�T���v����THz�����I�����i�z���W���A���ܗ��j�邱�Ƃ��o����B��ʓI�ȓ��ߌ^THz-TDS���u9)��p���āA���G�i�����h���̃h���C���y�уE�F�b�g����THz����������s�������ʂ��}9�ł���B�z���W������ы��ܗ��̂�����ɂ����Ă��A�h���C���ƃE�F�b�g���ő傫�ȑ��Ⴊ�m�F�ł���B���Ȃ킿�A�h����THz���������́A������ԂɈˑ����āA�E�F�b�g������h���C���̕��ɃV�t�g���Ă������ƂɂȂ�B

�}�X�@�h���C���y�уE�F�b�g���i����������G�i�����h���j��THz���������B(a)�z���W����(b)���ܗ��̃X�y�N�g���B

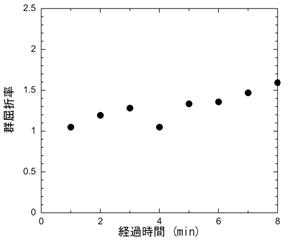

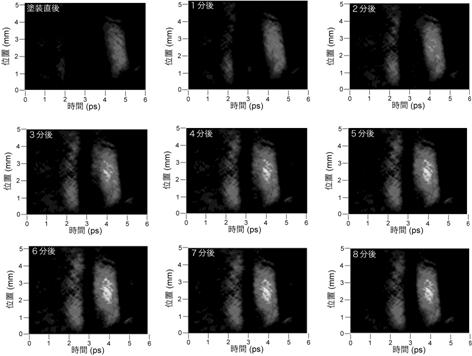

�}9�Ɏ������悤�Ȋ�����ԂɈˑ�����THz���������̕ω��́A���ԗ̈��THz�G�R�[�p���X�ł͎��Ԕg�`�̌o���I�ω��Ƃ��Ċϑ������ƍl������B�����ŁA�A���~��Ɏ{���������^���A�N�����h�����E�F�b�g������h���C���ɕω�����ߒ���_�v���^THz�h���v�Ōv�������i�}10�j�BTHz�G�R�[�p���X�̎��Ԕg�`���A�h���I������i�O���j����o���I�ɕω����Ă���l�q���m�F�ł���B���̌o���ω����ʓI�ɕ]�����邽�߁A�d��A���͂ɂ��d���g�`������͂��s���A�T���v���̌Q���ܗ��𒊏o�����̂��}11�ł���B����p�����h���T���v���̃h���C���̌Q���ܗ��͊��m�i=1.81�j�ł���̂ŁA���̑��Ⴉ�犣����Ԃ����j�^�����O���邱�Ƃ��o����B

|

|

�}�P�P�@�����̐i�s�ɔ����Q���ܗ��̕ω� |

|

�}�P�O�@�����̐i�s�ɔ���THz�G�R�[�p���X�g�`�̕ω� |

|

�@�@3.2�ŏЉ�������ԂQ����THz�h���v�̓����́A��ڐG�����[�g�����Ǝ����Ԑ��ł���B���̂悤�ȓ����́A���̃T���v���ȊO�ɁA�E�F�b�g���̌v���ɑ��Ă��L�p�ł���B�����ŁA�����ߒ��̐i�s�ɔ����h���̒f�w�C���[�W�̌o���ω��������ԂQ����THz�h���v�Ōv�������i�}12�j�B�}8(c)�Ɠ��l�A���ԓI�ɕ������ꂽ�Q��THz�G�R�[�p���X�M�����m�F�ł���B�����ŁA�����̃G�R�[�M���̎��ԓI�ω��̓T���v���\�ʈʒu�̕ψʁid�̕ω��j�f���Ă���̂ɑ��A�Q�̃G�R�[�M���̎��ԊԊu�͌��w�I�����ingd�j�ɑΉ����Ă���B���ꂼ��̌o���ω����v���b�g�����̂��}13�ł���A�����̐i�s�ɔ����h�����w�I�y�ь��w�I�Ɏ��k���Ă���l�q���m�F�ł���B�܂��A���̕ω���10���߂�����v���g�[�ɂȂ��Ă��邱�Ƃ���A�������قڊ��������Ɛ����ł���B

�}�P�Q�@�����̐i�s�ɔ���2�����f�w���z�̕ω�

�T�D���_

�@THz�p���X��p�����V�����h�����j�^�����O�Z�p�Ƃ��āATHz�h���v���Љ���BTHz�h���v�̓����i��ڐG�����[�g�A�����Ԑ��A�C���[�W���O�v���Ȃǁj�𗘗p���邱�Ƃɂ��A�x���g�R���x���[��𗬂��h�����i�̑S��������h���H���̃C���v���Z�X���j�^�����O���\�ɂȂ�Ɗ��҂����B�܂��A�ڐG�������v��p�����ێ�_��������ȑ�^�\�����i�Ⴆ�A������D��10�j�Ȃǁj��h�����̊���H�̕]���ɂ��L���ł���Ǝv����B����ɁA�H�ƌv�������łȂ��A�Ñ�G��]���ւ̉��p�Ɋւ��錤��11, 12)���ߔN���ڂ���Ă���A���ꂩ��̋Z�p�����ɖڂ𗣂��Ȃ��B

�Q�l����

1) �e���w���c�e�N�m���W�[�t�H�[�����ҁF�h�e���w���c�Z�p�����h, NGT�R�[�|���[�V������ (2007)

2) D. M. Mittleman: �h Sensing with THz radiation�h, Springer (2003)

3) T. Yasui, T. Yasuda, K. Sawanaka, T. Araki: Appl. Opt., 44[32], 6849 (2005)

4) T. Yasuda, T. Yasui, T. Araki, E. Abraham: Opt. Comm., 267[1

], 128 (2006)

5) T. Yasuda, T. Iwata, T. Araki, T. Yasui: Appl. Opt., 46[30],

7518 (2007)

6) ���䕐�j�A�r�ؕ�: ���A���C�A���X, 14[4], 18 (2003)

7) �r�ׁؕA���䕐�j: �����Z�p, 11[1], 41 (2006)

8) http://sml.me.es.osaka-u.ac.jp/araki_lab/research/thz/

9) T. Yasui and T. Araki: Jpn.

J. Appl. Phys., 44[4A], 1777

(2005)

10) D. J. Cook, S. J. Sharpe, S. Lee, and M. G. Allen: Optical

Terahertz Science and Technology (Topical meeting of Optical Society of

America), Technical Digest, TuB5 (2007)

11) 15. K.

Fukunaga, Y. Ogawa, S. Hayashi and I. Hosako: EICE Electron. Express, 4,

258 (2007)

12) J. B. Jackson, M. Mourou, J. F. Whitaker, I. N. Duling III, S.

L. Williamson, M. Menu, and G. A. Mourou: Opt. Commun., 281[4], 527 (2008).